Überdruck- und Überdruckgenauigkeitskontrolle

Genauer Überdruck ist eine häufige Qualitätsanforderung für gedruckte Materialien. Die Quelle des Überdruckfehlers ist aus dem aktuellen dreidimensionalen Druck von hochauflösenden CTP-Ausgangsplattenanwendungsüberlegungen aus dem aktuellen dreidimensionalen Druck. Grundsätzlich muss der Plattenprozessfehler nicht mehr berücksichtigen (auch wenn ein Fehler eingestellt wird, aber auch zu dem systematischen Fehler, dem nicht-Manpower, diskretionär, kann.

Heutzutage werden häufig fortgeschrittene Druckmaschinen mit hoher Präzision verwendet, hauptsächlich mit automatischer Plattenbeladungsfunktion, sodass die vorhandene Plattendeformation für die vier Platten einheitlich ist, und berücksichtigen nicht mehr die abnormale Biegedeformation und die Zugdeformation, die durch den technischen Unterschied des technischen Unterschieds der Schaltplattenbelastung als wichtiger Faktor erzeugt wird. kann auch ignoriert werden (aufgrund der von der Backplatte erzeugten Abweichung wird hier nicht berücksichtigt).

Aufgrund der Verwendung von Direktdruckmethoden für linsenmaterialische Materialien wird heutzutage das lentikuläre Material meist verwendetes PET -Material verwendet, so dass es keine solche Papierfaser als empfindlich gegenüber Luftfeuchtigkeitsmaterial gibt, so

Der dreidimensionale Druck aus dem Plattenherstellungsprozess, die Ausrüstung der Plattenherstellung und Substratmaterialien mit der vorherigen Filmplatte von Papierdruckunterschieden liegt auf einer stabileren Verbesserungsrichtung. Daher sind nun die dreidimensionale Druckverbesserung der Druckgenauigkeit mehr aus den Druckgeräten, um die Verbesserung der sich ändernden Faktoren zu berücksichtigen [1].

1. Overprint -Fehler im allgemeinen Druck

Für mehrfarbige Druckmaschine wird die Druckplatte auf der Maschine installiert. Jede Platte muss eine genauere Registrierungsposition aufweisen, um die Regeln korrekt zu erhalten, ein klares Bild der gedruckten Materie. Wenn die Position der Platte ausgeglichen ist, wird die Drucke der Tonreihenfolge geändert, die Klarheit des Bildes wird ebenfalls reduziert.

Heutzutage ist das Design- und Herstellungsniveau der Druckmaschine relativ hoch. Die überdruckende Genauigkeit kann also 0,01 mm erreichen. Solange das Debuggen des Druckmaschinens die mechanische Anforderungen an die Registrierungsgenauigkeit der Registrierungsgenauigkeit des Drucks der gedruckten Materie vollständig garantieren kann. Überdruckfehler ist der Druckprozess, eine Vielzahl von Überdruckfehlern. Daher analysieren Sie die Anforderungen der Überdruckgenauigkeit der gedruckten Materie das Muster der Änderung des Überdruckfehlers, die Verwendung geeigneter Maßnahmen, um den Überdruckfehler der gedruckten Angelegenheit auf ein Minimum zu verringern.

1.1 Anforderungen für die Überdruckgenauigkeit von gedruckten Materialien

Das menschliche Auge im normalen Beobachtungsabstand, die Fähigkeit, feine Strecken bis zu 0,1 mm zu identifizieren. Gedrucktes Bild der Reihenfolge der allgemeinen Reproduktion mit dem Punkt, der Durchmesser jedes Punktes beträgt tatsächlich weniger als 0,1 mm, allein kann das menschliche Auge nicht offen identifizieren. Daher setzen die Menschen 0,1 mm als Benchmark für die Berücksichtigung der Überdruckgenauigkeit.

Das menschliche Auge ist jedoch äußerst empfindlich gegenüber Farbveränderungen, und verschiedene Farben können durch das menschliche Auge identifiziert werden, selbst wenn sie weniger als 0,1 mm in Überdruck sind. Aus dem Gesichtspunkt der Farbänderung sind im Druckprozess der Überdruck -Präzisionsanforderungen aus Sicht der Farbänderung strenger.

Drucken mit mehrfarbigen Versatzpressen, Tinte überdrucken mehr nass über Nass, dh in der ersten Farbe befindet sich vollständig in einem nassen Zustand, die zweite Farbe wird gedruckt. Selbst UV-Trocknungspresse, nicht alle von ihnen sind interfarbig. Im Fall einer stabilen Versorgung mit Tinte werden überdrucke Abweichungen die gedruckte Angelegenheit der Reihenfolge erzeugen. Überdrucke die vorherige Farbe der Tinte wird immer gedruckt. In der nächsten Druckeinheit erhöht sich die Dokument-Taste. Dies beinhaltet die Übertragung von Tinte, durch das indirekte Sekundärinfing tritt auf, auch wenn der Punktausdehnungswert sehr klein ist, aber auch einen großen Schritt und einen Farbwechsel verursacht. Einige Experimente haben gezeigt, dass das menschliche Auge, wenn der Überdruckfehler 0,02 ~ 0,03 mm überschreitet, das menschliche Auge den Farbwechsel findet, sodass das Nässe überdurchdringlich ist.

1.2 Allgemeiner Druckregel der Änderung der Überdruckfehler

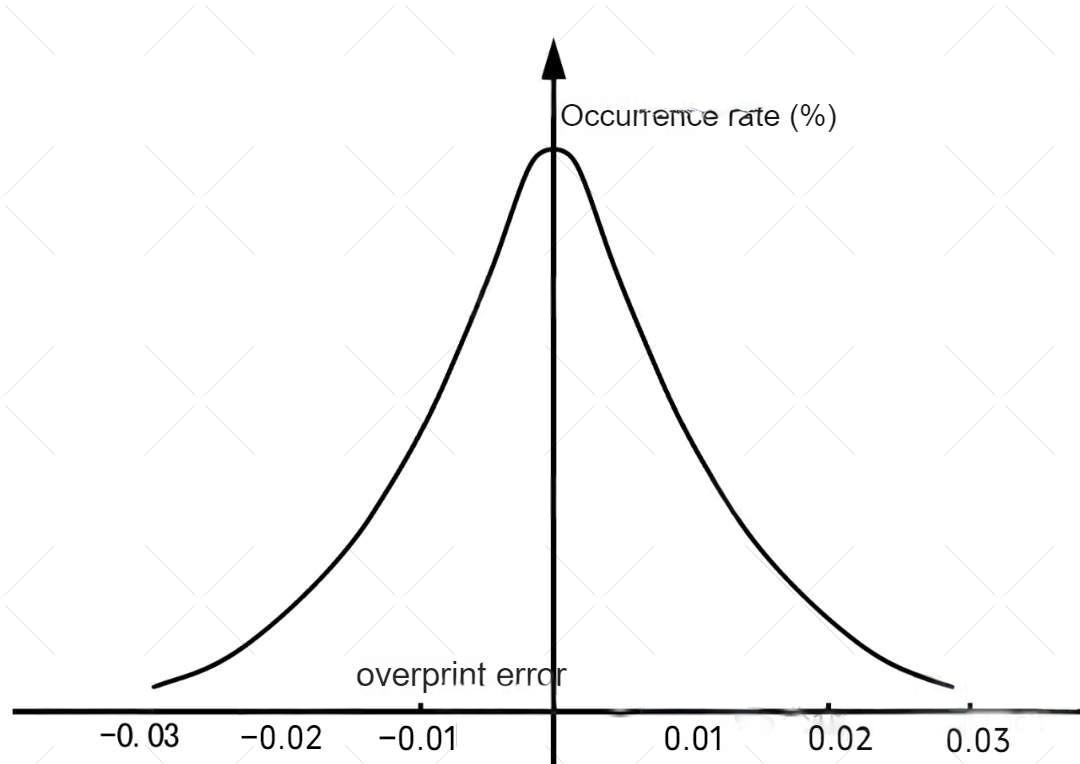

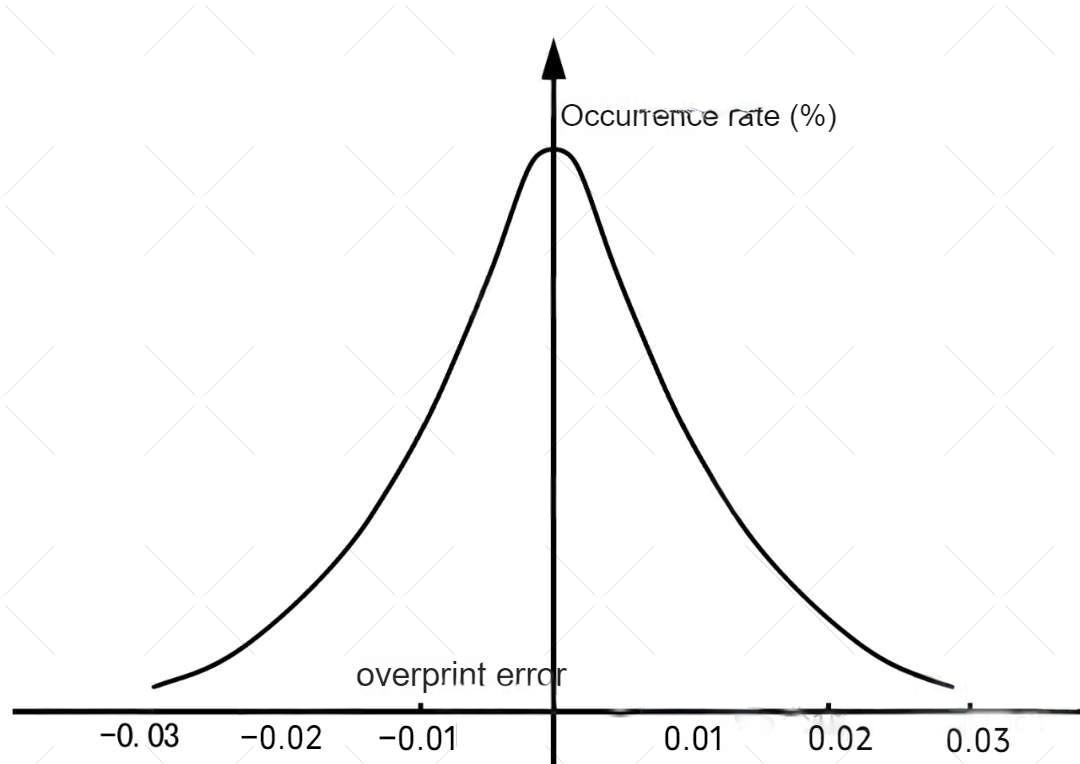

A printing plate with accurate positioning marks is mounted on the printing machine and the overprint error is measured.In a right-angled coordinate system, the overprint error is represented by the horizontal coordinate and the rate of occurrence of the error is represented by the vertical coordinate, resulting in the curve shown in Figure 1-1.The curve is very similar to the bell-shaped curve of Gauss's law of normal distribution, indicating that the Überdruckgenauigkeit ist durch eine Normalverteilung gekennzeichnet.

(1-1) Normalverteilungskurve des Überdruckfehlers

Überdruckfehler der Normalverteilungskurve zeigt, dass der Druckprozess, beispielsweise ein großer Überdruckfehler, von mehr als ± 0,03 mm des Drucks sehr gering ist, und 100 Prozent des Registers sind kein Überdruckfehler des Drucks tatsächlich nicht. Im meisten Druck zum Erscheinungsbild des Medium -Überdruckfehlers. Daher können Sie das Gesetz der Normalverteilung anwenden, um die Überdruckgenauigkeit des Drucks zu bewerten.

Es wurde experimentell gezeigt, dass die Proportionen wie folgt verteilt sind und durch einzelne, doppelte und dreifache Fehler kategorisiert sind:

Die tatsächliche Anzahl der Fehler im Bereich ± 1σ beträgt 68,26 Prozent;

Die tatsächliche Anzahl der Fehler im Bereich ± 2σ beträgt 95,45 Prozent;

Die tatsächliche Anzahl der Fehler im Bereich ± 3σ beträgt 99,73 Prozent.

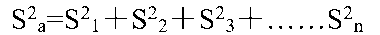

Wenn Sie mehr als zwei Überdruckfehlerfaktoren begegnen, wird angenommen, dass jeder Überdruckfehler eine Normalverteilung aufweist, und sie zusammenfügen, um eine neue Normalverteilung zu erzeugen, hat diese neue Normalverteilung einen neuen Standardfehler, der in der folgenden Formel berechnet werden kann:

Wo SA der neue Standardfehler der neuen Normalverteilung und S1, S2, ...... SN sind die Standardfehler der einzelnen Normalverteilungen.

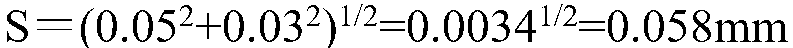

Wenn der Fortsetzungsfehler einer Druckmaschine mit 0,03 mm bekannt ist und der Übertragungsfehler 0,03 mm beträgt, sollte der Überdruckfehler sein:

1.3 Überdruckfehler der Druckmaschine

Der Überdruckfehler der Druckmaschine, hauptsächlich aus dem Erneuerungsfehler und dem Papierübertragungsfehler.

Menschen nach einer langen Produktionspraxis, dass die Fortsetzung des Papier -Überdruckfehlers von 0,03 ~ 0,05 mm den Papierfehler von 0,02 ~ 0,03 mm. Es wurde auch vorgeschlagen, dass 98 Prozent der gedruckten Blätter, wenn die Fortsetzung des Papier-Überdruckfehlers von 0,02 mm, das Papier-Überdruckfehler von 0,01 mm, aus hochwertigen feinen Mesh-Drucken gedruckt werden kann. Die Arten von Druckmaschinen, um den Drucken -Überdruckfehler zu erhalten, sind nicht gleich.

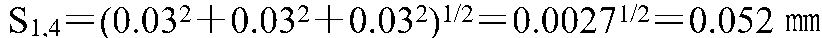

Farbdruck mit vierfarbigen Versatzpressen, erst nach einer Erneuerung des Papiers, das Bild in der Position des Papiers nach der ersten Farbe, die anderen Farben sind gleich. Aber das Papier im Prozess der Übertragung zwischen den verschiedenen Druckeinheiten, die Summe des Überdruckblatts des Überdruckblatts auftritt. Finden Sie die erste Farbe und die vierte Farbe auf dem Blatt zwischen dem tatsächlichen Überdruckfehler, dh

Drucken Überdruckfehler ist die Druckreproduktion der verschiedenen Prozesse in der Überdruckfehlerakkumulation der Summe. In der tatsächlichen Produktion, um die Qualität des Drucks zu verbessern, wird häufig die Druckgeschwindigkeit einiger, die den durch das Papier oder Maschinenverwalter verursachten Fehler verringern kann.

1.4 Positionierungsmarken

Der Druckprozess, die Ursache für die Ungenauigkeit der Überdruck der Gründe der Gründe ist komplex, und daher ist die Form der Leistung nicht gleich. Beispiel: Beispiel: zum Beispiel:

1, es gibt Bilder zwischen der Zeichnung, die überdrucken ist, ist nicht zulässig;

2. Es ist nicht erlaubt, zwischen den verschiedenen Farben der Tinte zu drucken;

3. Das Überdruck des Feldteils ist nicht zulässig;

4. Das Überdruck des Punkts oder des feinen Linienteils ist nicht zulässig;

5, vordere und Rückseite aufgrund der Bildverschiebung, die durch die vordere und Rückseite des Überdrucks verursacht wird, ist nicht zulässig.

6 Das Intervall zwischen Vorder- und Rückseite der gedruckten Blätter von Überdruck ist nicht erlaubt.

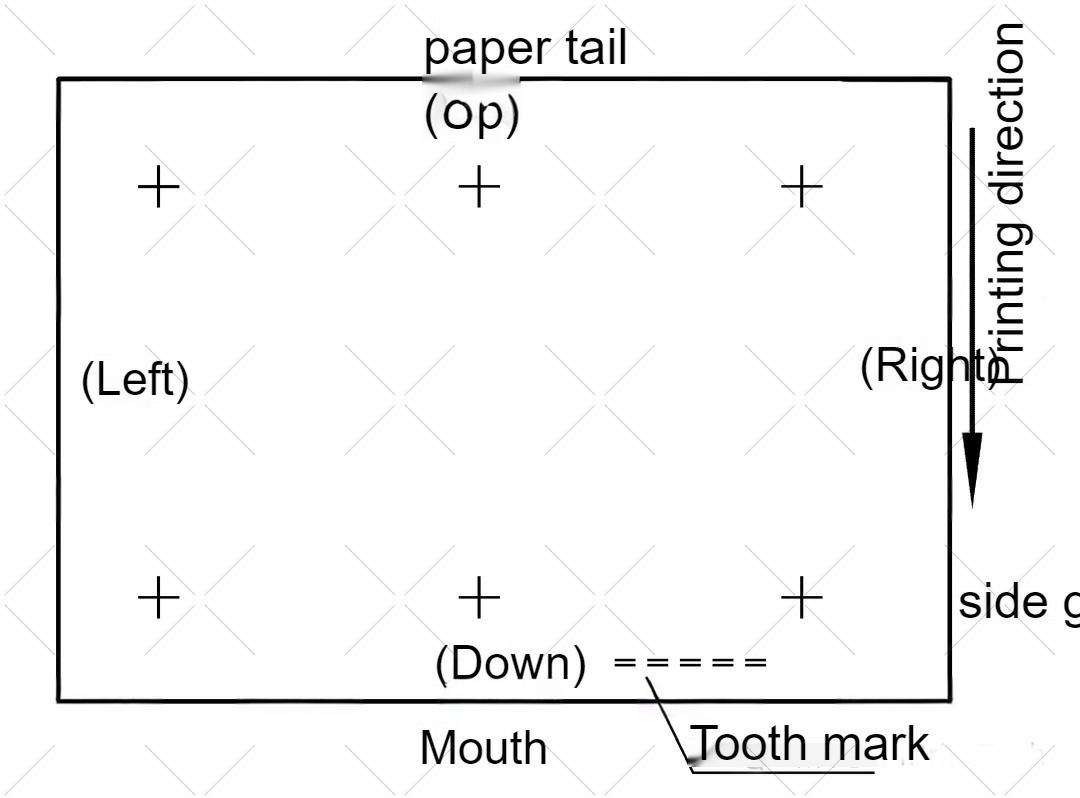

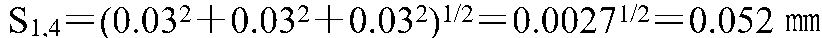

(1-2) Kreuzmarkierungen und Namen von Teilen des Blattes

Um den Grad der Genauigkeit des Überdrucks zu bestimmen, unter Verwendung der 'Positionierungsmarkierungsmethode', um Änderungen des Überdrucks jederzeit zu erkennen, so dass der Druckerbetreiber zeitnah misst, um die Genauigkeit des Überdrucks zu verbessern.

Der Offset-Druckprozess, die allgemeine Verwendung der 'Crosshair-Markierungsmethode ' Positionierung, diese Kreuzmarke in der Platemakie an den vier Ecken der Platte und des mittleren Teils der Marke, wie in Abbildung 1-2 gezeigt, nach dem Druck mit dem Rand des Papiers zusammen mit dem abgeschnittenen Multi-Color-Druck. Diagonale und andere Richtungen der Überdrucksituation.

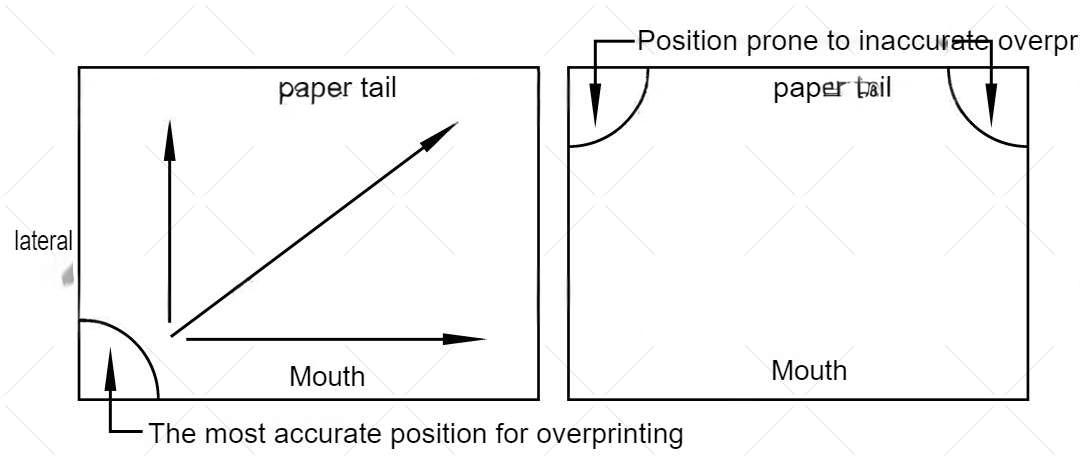

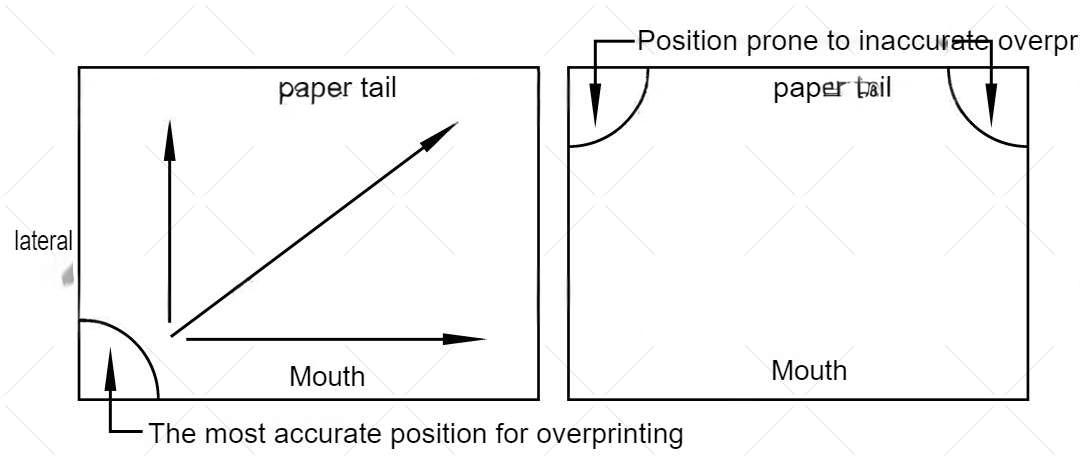

Beim Drucken wird das Substrat vom Greifer gepackt. Ein Ende des Greifers wird als 'Greifer' bezeichnet und das andere Ende wird als 'Schwanz' oder 'Drag' bezeichnet. in den meisten beiden Ecken des Ende des Papiers auftreten, wie z. B. Abbildung 1-3 rechts.

Die Positionierung des Papiers auf der Presse wird durch das vordere Stoppmessgerät für die Richtungsposition der Vorderseite und das Seitenstopp-Messgerät für die links-rechts-Richtungsposition bestimmt.

Wenn in der linken und rechten Richtungen eine Fehlregistrierung vorliegt, ist die schwere Seite zwangsläufig das Teil gegenüber der Seitenstoppanzeige.

(1-3) Blatt Überdruckzustand

When determining the accuracy of overprinting using the cross mark, it is important to specify the printing colour sequence.Otherwise, it will not be possible to analyse the reasons for inaccurate overprinting, or to draw the opposite conclusion.In the analysis of the so-called contraction or elongation of the substrate material, the size of the printing plate and the size of the substrate material in relative comparison, and all to the displacement between the cross mark to indicate the relative Expansion und Kontraktion.