Aşırı baskı ve aşırı baskı doğruluğu kontrolü

Doğru aşırı baskı, baskılı malzemeler için ortak bir kalite gereksinimidir. Aşırı baskı hatasının kaynağı, yüksek çözünürlüklü CTP çıkış plakası uygulama hususlarının mevcut üç boyutlu baskısından, temel olarak plaka işlemi hatasını (bir hata olsa bile, aynı zamanda sistematik hataya, isteğe bağlı olmayan insanın ayarlanabileceğine bağlı olsa da) çok yönlüdür.

Günümüzde, gelişmiş yüksek hassasiyetli baskı makineleri, çoğunlukla otomatik plaka yükleme fonksiyonu ile yaygın olarak kullanılmaktadır, bu nedenle mevcut plaka deformasyonu dört plaka için eşittir ve artık manuel plaka yüklemesinin teknik farkı tarafından üretilen anormal bükme deformasyonu ve gerilme deformasyonunu önemli bir faktör olarak daha fazla, aynı zamana göre, aynı zamandan dolayı, aynı zamana göre, aynı zamana göre, aynı zamana göre, aynı zamana göre, aynı zamana göre, Plaka da göz ardı edilebilir (pişirme plakası tarafından üretilen sapma nedeniyle burada dikkate alınmaz).

Ek olarak, lentiküler malzeme doğrudan baskı yönteminin kullanılması nedeniyle, günümüzde lentiküler malzeme çoğunlukla pet malzemesi kullanılır, bu nedenle nem malzemesine duyarlı kağıt fiber yoktur, bu nedenle substrat malzemesi boyutu değişimi etkisi üzerindeki sıcaklık ve nem değişimi kağıt kadar hızlı değildir.

Şimdi, plaka yapma işleminden üç boyutlu baskı, plaka yapım ekipmanı ve kağıt baskı farklılıklarının önceki film plakası uygulaması ile substrat malzemeleri açıktır ve daha kararlı iyileştirme yönüne sahiptir; Bu nedenle, şimdi değişen faktörlerin iyileştirilmesini dikkate almak için üç boyutlu baskı aşırı baskı doğruluğu iyileştirmesi baskı ekipmanından daha fazla.

1. Genel yazdırmada aşırı iz hataları

Çok renkli baskı makinesi için baskı plakası makineye monte edilecektir, her plakanın daha kesin bir kayıt pozisyonuna sahip olması gerekir, kuralları doğru, net bir görüntüsünü elde etmek için plakanın konumu dengelenirse, ton sırasının baskıları değiştirilmeli, görüntünün netliği de azaltılacaktır.

Günümüzde, baskı makinesinin tasarımı ve üretim seviyesi nispeten yüksektir, bu nedenle, baskılı maddenin hata ayıklanması için aşırı öngörme doğruluğu 0,01 mm'ye ulaşabilir. Overprint hatası, baskı işlemi, çeşitli aşırı baskı hatası biriktirildi. Bu nedenle, baskılı maddenin aşırı öngörme doğruluğunun gereksinimlerini anlayın, aşırı öngörme hatasının değişim modelini analiz edin, baskılı maddenin aşırı uygulama hatasını minimumda azaltmak için uygun önlemlerin kullanılması.

1.1 Basılı malzemelerin aşırı baskı doğruluğu için gereksinimler

Normal gözlem mesafesindeki insan gözü, 0,1 mm'ye kadar ince çizgileri tanımlama yeteneği. DOT ile genel üremenin sırasının basılı görüntüsü, her noktanın çapı aslında 0.1 mm'den azdır, tek başına insan gözü açık tanımlayamaz, bu nedenle insanlar 0.1 mm'yi aşırı baskı doğruluğu göz önüne alındığında bir ölçüt olarak koyarlar.

Bununla birlikte, insan gözü renkteki değişikliklere karşı son derece duyarlıdır ve çeşitli renkler, aşırı baskıda 0.1 mm'den az olsa bile insan gözü ile tanımlanabilir.Bu baskı işleminde, renk değişimi açısından, aşırı baskı hassasiyet gereksinimleri daha katıdır.

Çok renkli ofset presleri ile baskı, mürekkep ıslak üzerinde daha ıslak bir şekilde ödenen, yani ilk renkte tamamen ıslak bir durumda, ikinci renk yazdırılır; even UV drying press, not all of them are inter-colour drying.In the case of a stable supply of ink, overprinting deviations will make the printed matter of the order, colour changes.Overprinting, the previous colour of the ink is always printed in the next printing unit rubber blanket in different places, and from this part of the transfer to the next print sheet.In this case, not only produces local subtle step changes, but also to occur the dot increase.This dot gain, Mürekkep aktarımını içerir, DOT genişletme değeri çok küçük olsa bile, dolaylı ikincil mürekkep yoluyla gerçekleşir, ancak aynı zamanda büyük bir adım ve renk değişimine neden olur. Bazı deneyler, aşırı baskı hatası 0,02 ~ 0.03mm'yi aşarsa, insan gözü, insan gözü, insan gözünün, ıslak aşırı baskıdan daha az ıslak, daha az olması gerekirse, 0,03'ü daha az bulacaktır.

1.2 Genel baskı aşırı baskı hatası değişim kuralı

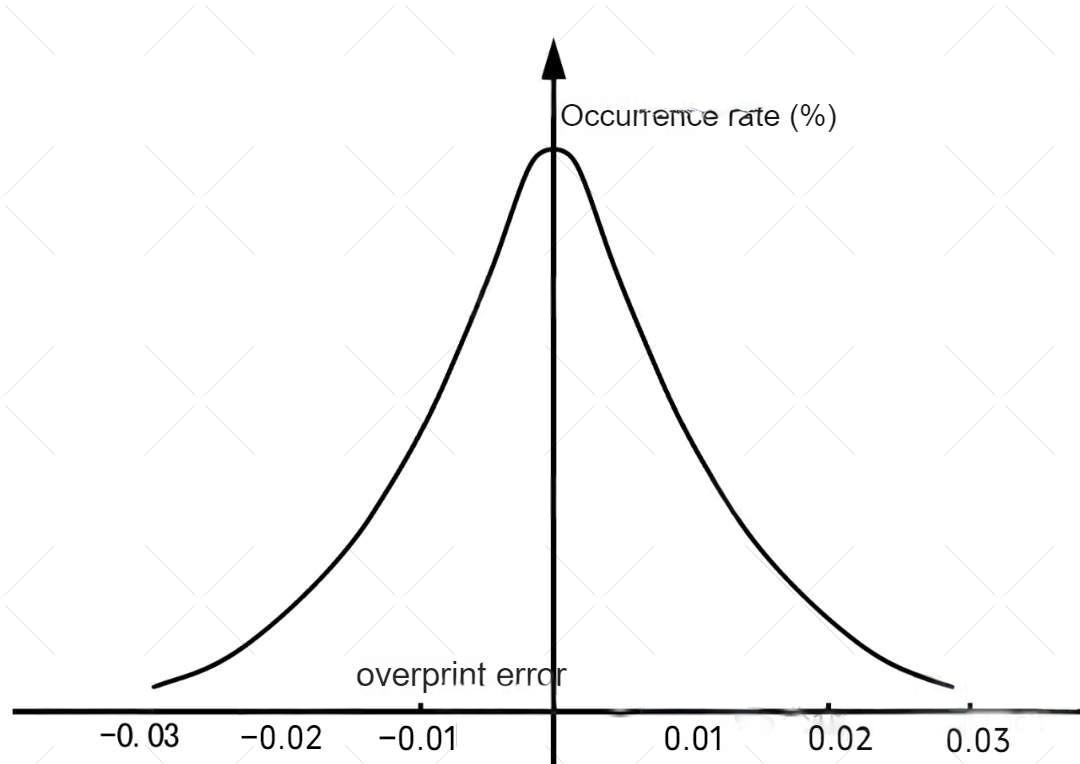

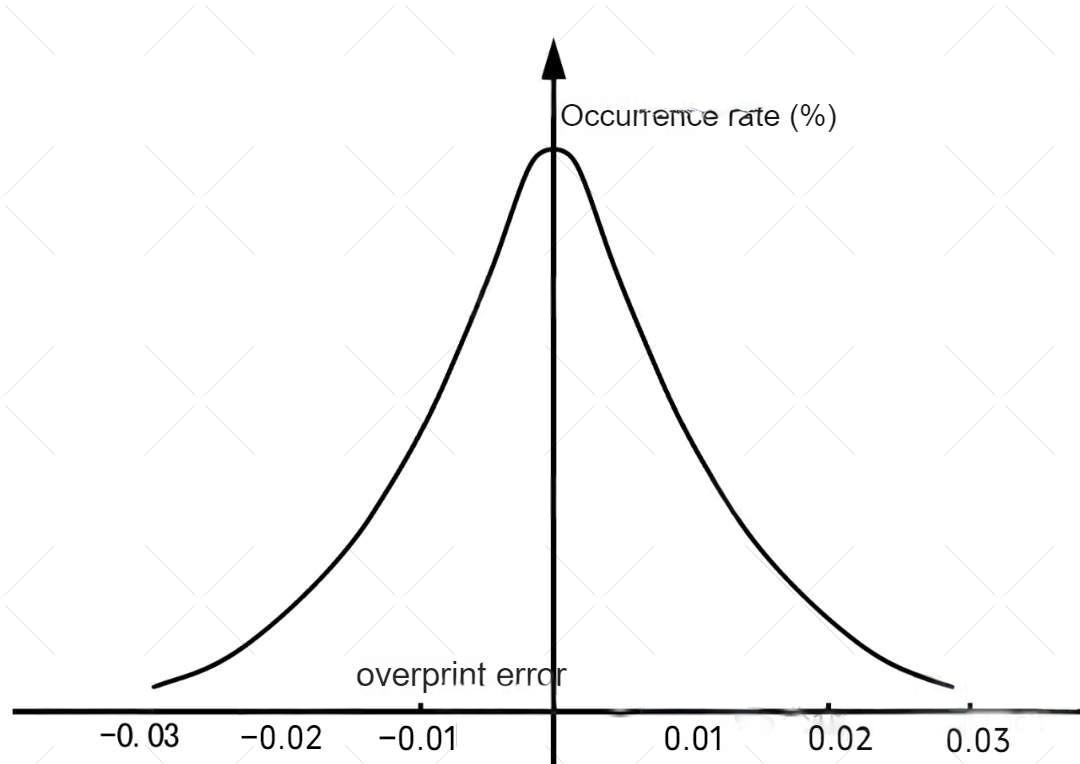

Baskı makinesine doğru konumlandırma işaretlerine sahip bir baskı plakası monte edilir ve aşırı baskı hatası ölçülür. Sağ açılı bir koordinat sisteminde, aşırı baskı hatası yatay koordinatla temsil edilir ve hatanın oluşum oranı, Şekil 1-1'de gösterilen eğriye benzer şekilde gösterilen eğriye benzer şekilde, eğriye benzer şekilde ortaya çıkar. Doğruluk normal bir dağılım ile karakterizedir.

(1-1) Aşırı baskı hatasının normal dağılım eğrisi

Normal dağılım eğrisinin aşırı baskı hatası, yazdırma işleminin büyük bir aşırı baskı hatası olduğunu, örneğin, baskının ± 0.03mm'den daha büyük olduğunu ve sicilin yüzde 100'ünün baskının aşırı baskı hatası aslında olmadığını gösteriyor; Bu nedenle, aşırı baskı hatası normal dağılımı karşıladığı sürece, baskının aşırı baskı doğruluğunu değerlendirmek için normal dağılım yasasını kullanabilirsiniz.

Deneysel olarak, oranların tek, çift ve üçlü hatalarla kategorize edilen aşağıdaki gibi dağıtıldığı gösterilmiştir:

± 1σ aralığındaki gerçek hata sayısı yüzde 68,26;

± 2σ aralığındaki gerçek hata sayısı yüzde 95.45;

± 3σ aralığındaki gerçek hata sayısı yüzde 99,73'tür.

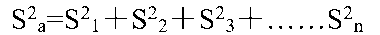

İkiden fazla aşırı baskı hatası faktörüyle karşılaşırsanız, her bir aşırı baskı hatası normal bir dağılım olduğu düşünülür ve bunları yeni bir normal dağılım üretmek için eklerse, bu yeni normal dağılımın aşağıdaki formülde hesaplanabilen yeni bir standart hatası vardır:

SA, yeni normal dağılımın yeni standart hatası ve S1, S2, ...... SN, bireysel normal dağılımların standart hatalarıdır.

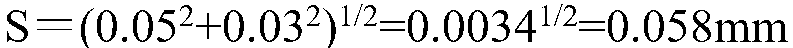

Bir baskı makinesinin devam hatasının 0.03 mm olduğu biliniyorsa ve iletim hatası 0.03 mm ise, aşırı baskı hatası şu olmalıdır:

1.3 Baskı Makinesinin aşırı baskı hatası

Baskı makinesinin, esas olarak yenileme hatası ve kağıt iletim hatasından fazla baskı hatası.

Uzun bir üretim döneminden sonra, makalenin 0.03 ~ 0.05mm'lik bir baskı hatasının devam etmesinin 0.02 ~ 0.03mm'lik kağıt hatası olduğunu uygular. Basılı tabakaların yüzde 98'inin, 0,01 mm'lik kağıt aşırı baskı hatasının devam etmesi, yüksek kaliteli ince örgü baskılardan basılması önerilmiştir. Bu, baskı makinesinin hassasiyetini yüzde bir oranda arttırmak için, maliyetin çok fazla artması gerekmez. PROCE.Tipfferent Baskı Makineleri Türleri Baskı aşırı baskı hatasını almak için aynı değildir.

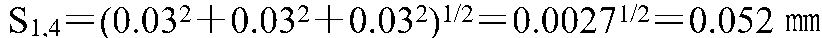

Dört renkli ofset ile renk baskısı, sadece kağıdın yenilenmesinden sonra, kağıdın konumundaki görüntü, diğer birkaç renkten sonra, diğer birkaç renk aynıdır. Ancak çeşitli baskı birimleri arasındaki iletim sürecindeki kağıt, aşırı baskı, gerçek overpint hatasıdır. gerçek aşırı baskı hatası arasındaki sayfadaki ilk rengi ve dördüncü rengi bulabilir, yani

Baskı Overprint hatası, toplamın aşırı baskı hatası birikiminde çeşitli işlemlerin yazdırma çoğaltılmasıdır. Gerçek üretimde, baskının kalitesini iyileştirmek için, genellikle kağıt veya makinenin neden olduğu hatayı azaltabilen, bazılarını azaltabilir.

1.4 Konumlandırma İşaretleri

Baskı işlemi, nedenlerin aşırı baskı yanlışlığının nedeni karmaşıktır ve bu nedenle performans şekli aynı değildir.

1, Çizgi Çizim Üst Püskülleme arasında izin verilmez;

2. Mürekkebin çeşitli renkleri arasında aşırı öngörülmesine izin verilmez;

3. Alan kısmının aşırı öngörülmesine izin verilmez;

4. Nokta veya ince çizgi parçasının aşırı öngörülmesine izin verilmez;

5, ön ve ters taraf, aşırı baskının ön ve ters tarafının neden olduğu görüntü yer değiştirmesi nedeniyle izin verilmez;

6, baskılı tabakaların ön ve arkası arasındaki aralığa izin verilmez.

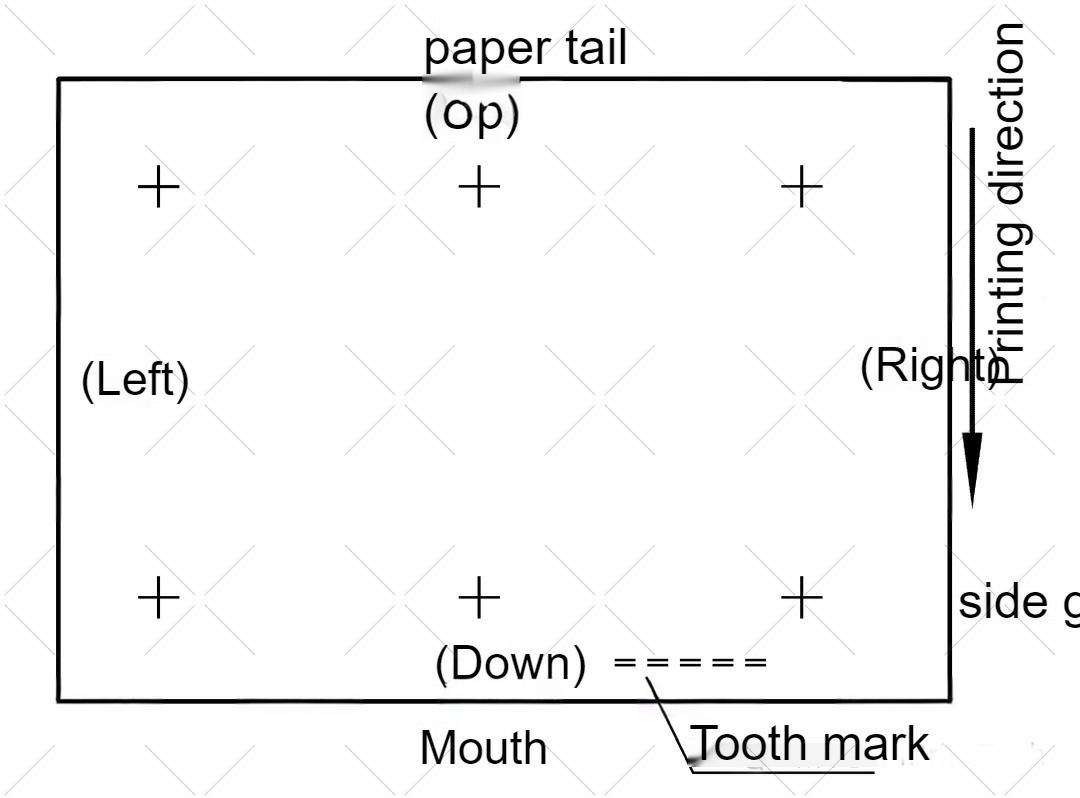

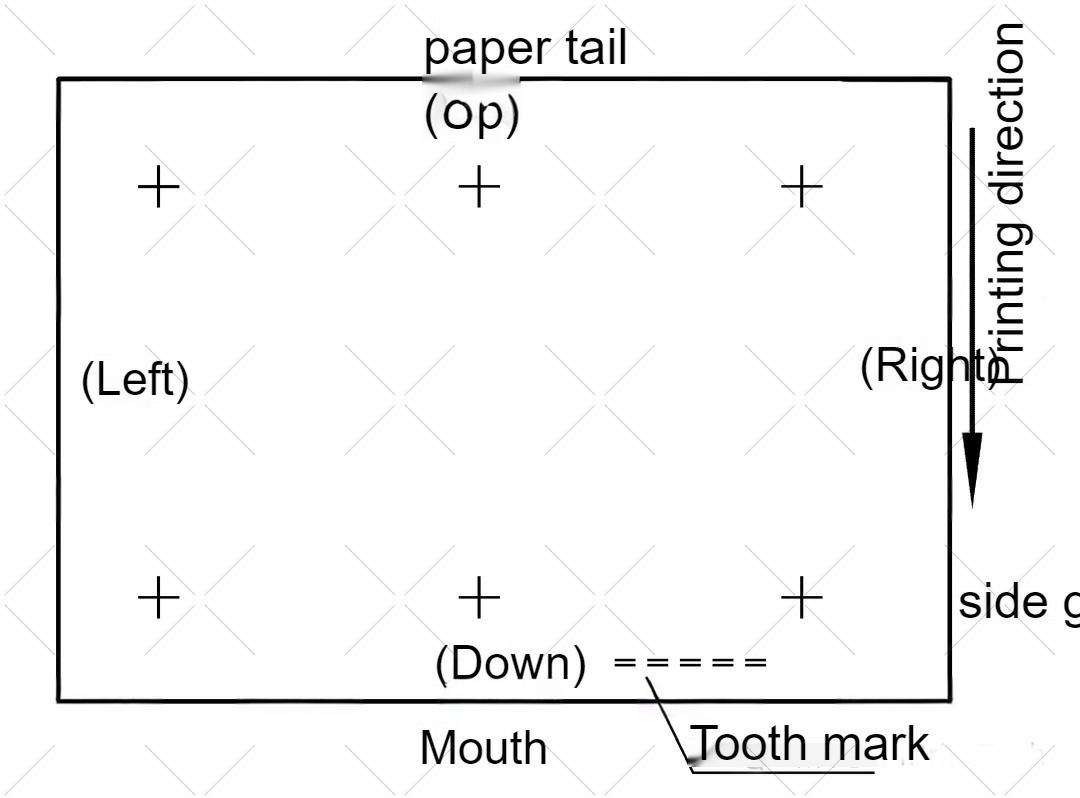

(1-2) Sayfanın parçalarının çapraz işaretleri ve isimleri

Baskı operatörünün aşırı sürecin doğruluğunu artırmak için zamanında önlemler alması için, genellikle aşırı öngörmedeki değişiklikleri tespit etmek için, genellikle 'konumlandırma işaretleme yöntemi ' kullanarak, aşırı aktarma doğruluğunu belirlemek için.

Ofset baskı işlemi, 'çapraz işaret işaretleme yöntemi ' konumlandırmasının genel kullanımı, bu çapraz işaret, plakanın dört köşesindeki plaket yapımında ve makalenin orta kısmında, kağıdın kenarı ile birlikte baskı yaptıktan sonra, çok renkli baskı ile birlikte, çok renkli baskı ile birlikte, yanlış veya eğrinin bir derecesine kadar ve sola doğru bir şekilde, ve sola ve sola doğru bir şekilde, Boyunca durumun diyagonal ve diğer yönleri.

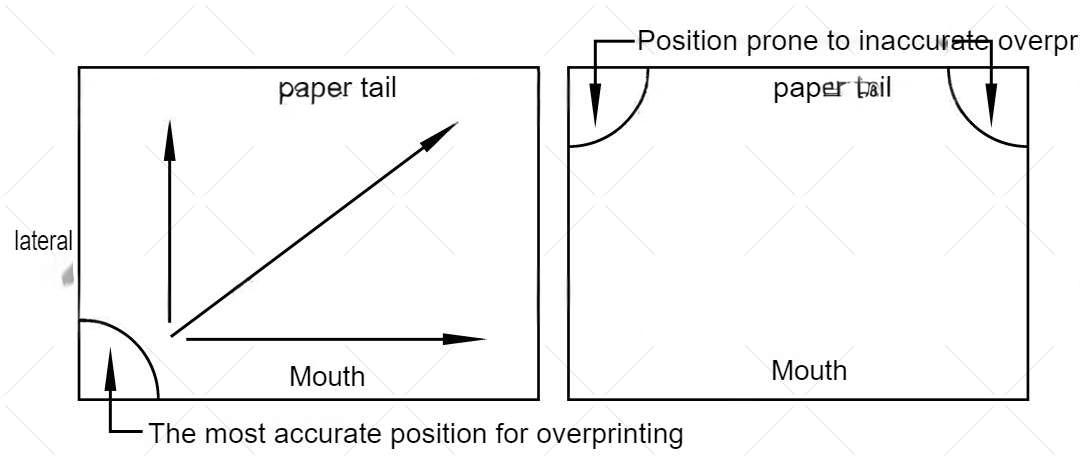

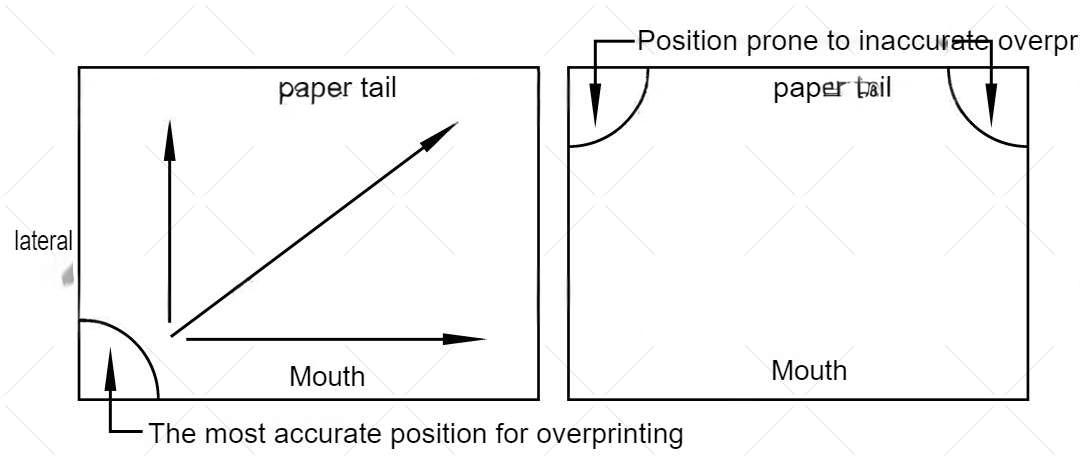

Baskıda, substrat kavrayıcı tarafından tutulur. Kavramanın bir ucuna 'tutucu ' denir ve diğer ine 'kuyruk ' veya 'sürükleme ' denir. Kağıdı göndermek için daha fazla kuvvetle kullanılır, bu nedenle kağıtta, özellikle de kağıt üzerinde, kağıt üzerinde, bu izlemenin kullanılması, bu izlemenin kullanılması, bu izlemeye izin vermez, bu şekilde kullanılamazsınız, bu şekilde konuşulamazsınız, bu izlenemez, bu kadar kullanılabilir, bu izleyemez, bu izleyemez, bu izleyemez, bu izleyemez, bu izleyemez, bu izleyemez, bu izlenemez, bu kadar kullanılır, bu izlenir, bu izlenir, bu izlenir, bu da bu izlenir, bu izlenir, bu izlenir. Makalenin ucunun iki köşesi, Şekil 1-3 sağ gibi.

Kağıdın pres üzerinde konumlandırılması, ön sırtlı yön konumu için ön durma göstergesi ve sol-sağ yön konumu için yan durdurma göstergesi ile belirlenir.

Sol ve sağ yönlerde yanlış kayıt varsa, şiddetli taraf kaçınılmaz olarak yan durma göstergesinin karşısındaki kısımdır.

(1-3) Sayfa aşırı baskı koşulu

Çapraz işaretini kullanarak aşırı öngörmenin doğruluğunu belirlerken, baskı renk sırasını belirlemek önemlidir. Aksi takdirde, yanlış aşırı ergenin nedenlerini analiz etmek veya zıt bir sonuca varmak mümkün olmayacaktır. Söz konusu kasılma veya substrate materyalinin engeli olarak işaretlenmesi ve büyüklüğünün büyüklüğünün analizinde, basılı materyalin boyutu ve tüm büyüklüğün boyutu, tüm basılı boyutu ve tüm büyüklükte, haçın büyüklüğünü ve tüm büyüklüğünü, tüm haçlama boyutunu ve tüm haşlama yapımı boyutu arasındadır. göreceli genişleme ve daralma.