اوور پرنٹ اور اوور پرنٹ درستگی پر قابو

درست اوور پرنٹنگ طباعت شدہ مواد کے لئے ایک عام معیار کی ضرورت ہے۔ اوور پرنٹ کی غلطی کا ماخذ کثیر جہتی ہے ، اعلی ریزولوشن سی ٹی پی آؤٹ پٹ پلیٹ ایپلی کیشن کے تحفظات کی موجودہ تین جہتی پرنٹنگ سے ، بنیادی طور پر اب پلیٹ کے عمل کی غلطی پر غور کرنے کی ضرورت نہیں ہے (یہاں تک کہ اگر کوئی غلطی بھی ہو ، لیکن صوابدیدی غیر مرد پاور ایڈجسٹ بھی ہوسکتی ہے)۔

آج کل ، اعلی اعلی صحت سے متعلق پرنٹنگ مشینیں عام طور پر استعمال کی جاتی ہیں ، زیادہ تر خود کار طریقے سے پلیٹ لوڈنگ فنکشن کے ساتھ ، لہذا موجودہ پلیٹ کی خرابی چار پلیٹوں کے لئے یکساں ہے ، اور اب غیر معمولی موڑنے والی اخترتی اور تناؤ کی خرابی کو ایک اہم عنصر کے طور پر تیار کرنے والے دستی پلیٹ لوڈنگ کے ذریعہ پیدا ہونے والی غیر معمولی خرابی اور تناؤ کی خرابی پر غور نہیں کیا جاتا ہے۔ پلیٹ کے بھی نظرانداز کیے جاسکتے ہیں (بیکنگ پلیٹ کے ذریعہ پیدا ہونے والے انحراف کی وجہ سے یہاں غور نہیں کیا جاتا ہے)۔

اس کے علاوہ ، لینٹیکولر مادی براہ راست پرنٹنگ کے طریقہ کار کے استعمال کی وجہ سے ، آج کل لینٹیکولر مواد زیادہ تر پیئٹی میٹریل استعمال کیا جاتا ہے ، نمی کے مواد کے لئے حساس کاغذی ریشہ کی طرح کوئی نہیں ہے ، لہذا سبسٹریٹ مادی سائز کی تبدیلی کا اثر درجہ حرارت اور نمی کی تبدیلی اتنی تیز نہیں ہے جتنا کاغذ واضح ہے۔

اب پلیٹ بنانے کے عمل سے ، تین جہتی پرنٹنگ ، پلیٹ بنانے کا سامان اور سبسٹریٹ مواد کاغذ پرنٹنگ کے اختلافات کی پچھلی فلم پلیٹ ایپلی کیشن کے ساتھ واضح ہے ، اور بہتری کی زیادہ مستحکم سمت ہے۔ لہذا ، اب تین جہتی پرنٹنگ اوور پرنٹ کی درستگی میں بہتری پرنٹنگ کے سازوسامان سے بدلتے عوامل [1] کی بہتری پر غور کرنے کے لئے زیادہ سے زیادہ پرنٹنگ کے سازوسامان سے زیادہ ہے۔

1. عام پرنٹنگ میں پرنٹ پرنٹ کی غلطیاں

ملٹی کلر پرنٹنگ مشین کے ل the ، پرنٹنگ پلیٹ مشین پر نصب کی جائے گی ، ہر پلیٹ میں رجسٹریشن کی ایک زیادہ عین پوزیشن ہونی چاہئے ، تاکہ قواعد کو درست ، طباعت شدہ مادے کی واضح تصویر حاصل کی جاسکے۔ اگر پلیٹ کی پوزیشن آفسیٹ ہوجائے تو ، رنگ کے ترتیب کے پرنٹس کو تبدیل کیا جانا چاہئے ، تصویر کی وضاحت بھی کم ہوجائے گی۔

آج کل ، پرنٹنگ مشین کا ڈیزائن اور مینوفیکچرنگ کی سطح نسبتا high زیادہ ہے ، زیادہ پرنٹنگ کی درستگی 0.01 ملی میٹر تک پہنچ سکتی ہے ، لہذا ، جب تک پرنٹنگ مشین کی ڈیبگنگ ، یہ پرنٹ شدہ مادے کی رجسٹریشن کی درستگی کے لئے مکینیکل تقاضوں کی مکمل ضمانت دے سکتی ہے۔ پرنٹنگ کا عمل ، مختلف قسم کے اوور پرنٹ کی غلطی جمع ہوجاتی ہے۔ لہذا ، طباعت شدہ مادے کی زیادہ پرنٹنگ درستگی کی ضروریات کو سمجھیں ، اوور پرنٹنگ کی غلطی کی تبدیلی کے انداز کا تجزیہ کریں ، پرنٹ شدہ مادے کی زیادہ پرنٹنگ غلطی کو کم سے کم کم کرنے کے ل appropriate مناسب اقدامات کا استعمال۔

1.1 طباعت شدہ مواد کی زیادہ پرنٹ درستگی کے لئے تقاضے

عام مشاہدے کے فاصلے پر انسانی آنکھ ، 0.1 ملی میٹر تک ٹھیک لائنوں کی شناخت کرنے کی صلاحیت۔ عام پنروتپادن کے آرڈر کی طباعت شدہ تصویر ڈاٹ کے ساتھ ، ہر ڈاٹ کا قطر دراصل 0.1 ملی میٹر سے بھی کم ہے ، صرف انسانی آنکھ کھلی شناخت کرنے سے قاصر ہے ، لہذا ، لوگوں نے زیادہ پرنٹ کی درستگی پر غور کرنے کے لئے 0.1 ملی میٹر کو ایک بینچ مارک کے طور پر رکھا ہے۔

تاہم ، انسانی آنکھ رنگ میں ہونے والی تبدیلیوں کے لئے انتہائی حساس ہے ، اور مختلف رنگوں کی نشاندہی انسانی آنکھ کے ذریعہ کی جاسکتی ہے یہاں تک کہ اگر وہ زیادہ پرنٹ میں 0.1 ملی میٹر سے کم ہوں۔ لہذا ، رنگ کی تبدیلی کے نقطہ نظر سے ، پرنٹنگ کے عمل میں ، اوور پرنٹ صحت سے متعلق ضروریات زیادہ سخت ہیں۔

ملٹی کلر آفسیٹ پریسوں کے ساتھ طباعت ، سیاہی زیادہ گیلے پر زیادہ گیلے پرنٹنگ ، یعنی پہلے رنگ میں مکمل طور پر گیلے حالت میں ہے ، دوسرا رنگ چھاپتا ہے۔ یہاں تک کہ یووی خشک کرنے والی پریس ، یہ سب باہمی رنگ کے خشک ہونے والے نہیں ہیں۔ سیاہی کی مستحکم فراہمی کے معاملے میں ، زیادہ طباعت شدہ انحرافات آرڈر ، رنگین تبدیلیوں کا طباعت شدہ معاملہ بنائے گا۔ اوور پرنٹنگ ، سیاہی کا پچھلا رنگ ہمیشہ مختلف مقامات پر پائے جانے والے مقامات میں ، اور اس معاملے کو اگلے پرنٹ شیٹ میں منتقل کرتا ہے ، نہ صرف اس معاملے میں ، نہ صرف اس معاملے میں ، نہ صرف اس معاملے میں ، نہ صرف اس معاملے میں ، اور نہ صرف اس معاملے کو پیدا ہوتا ہے۔ گین ، جس میں سیاہی کی منتقلی شامل ہے ، بالواسطہ ثانوی سیاہی کے ذریعے ہوتا ہے ، یہاں تک کہ اگر ڈاٹ کی توسیع کی قیمت بہت چھوٹی ہے ، بلکہ ایک بہت بڑا قدم اور رنگ تبدیلیاں بھی پیدا کرتی ہے۔ کچھ تجربات سے یہ ظاہر ہوتا ہے کہ اگر اوور پرنٹ کی غلطی 0.02 ~ 0.03 ملی میٹر سے زیادہ ہے تو ، رنگ کی تبدیلی کے مقابلے میں ، گیلے پرنٹنگ کے مقابلے میں۔

1.2 عمومی پرنٹنگ اوور پرنٹ غلطی کی تبدیلی کا قاعدہ

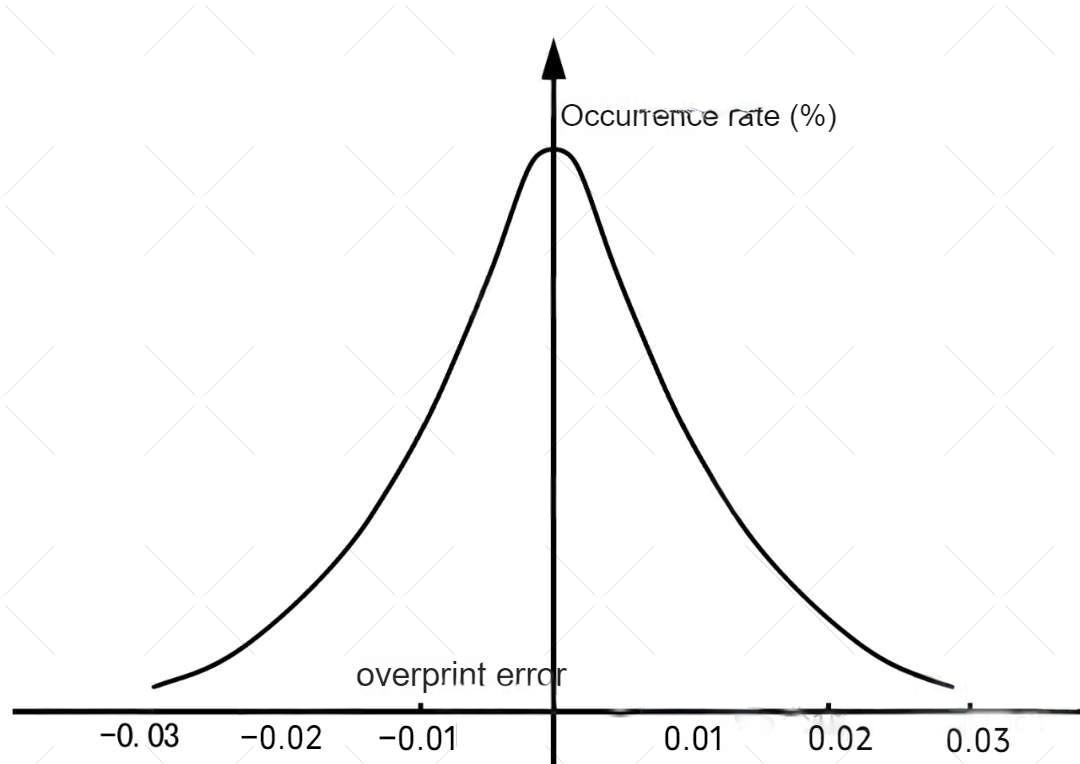

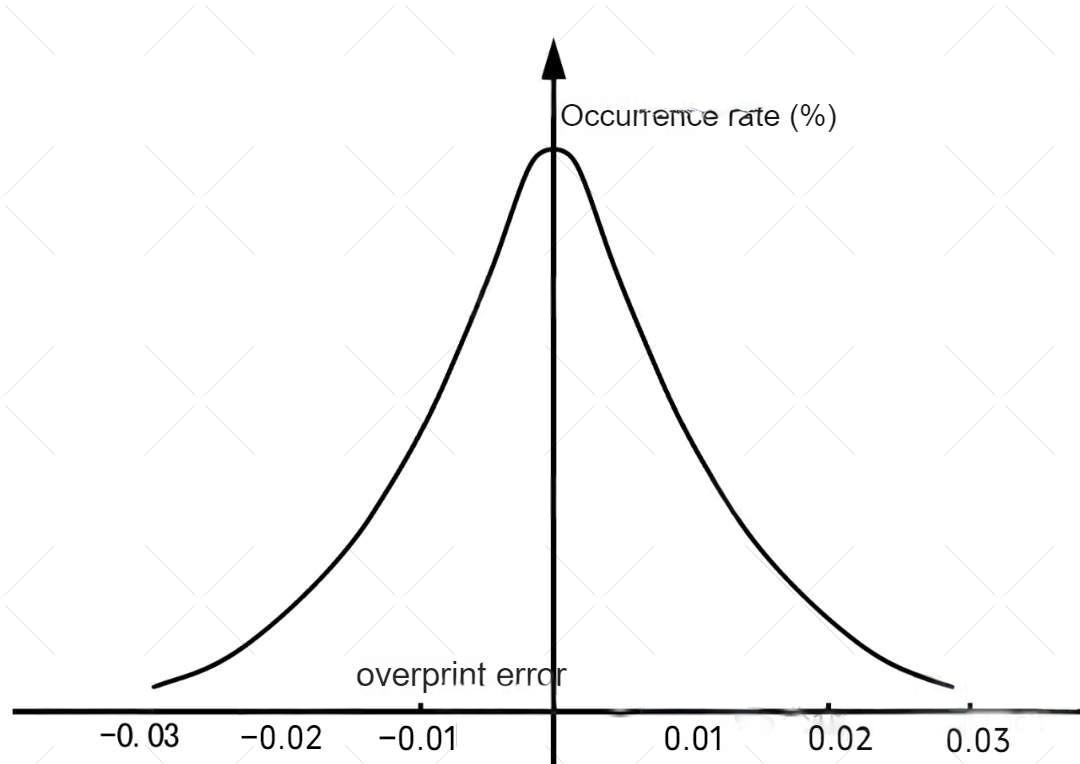

پرنٹنگ مشین پر درست پوزیشننگ کے نشانات والی ایک پرنٹنگ پلیٹ لگائی گئی ہے اور اوور پرنٹ کی غلطی کی پیمائش کی جاتی ہے۔ ایک دائیں زاویہ کوآرڈینیٹ سسٹم میں ، اوور پرنٹ کی غلطی کو افقی کوآرڈینیٹ کے ذریعہ پیش کیا جاتا ہے اور غلطی کی موجودگی کی شرح کو عمودی کوآرڈینیٹ کی نمائندگی کی جاتی ہے ، جس کے نتیجے میں اعداد و شمار 1-1 سے ظاہر ہوتا ہے۔ درستگی ایک عام تقسیم کی خصوصیت ہے۔

(1-1) اوور پرنٹ کی غلطی کا عام تقسیم منحنی خطوط

عام تقسیم کے منحنی خطوط کی اوور پرنٹ غلطی سے پتہ چلتا ہے کہ پرنٹنگ کا عمل ، ایک بہت بڑی اوور پرنٹ غلطی ہے ، مثال کے طور پر ، پرنٹ کے 0.03 ملی میٹر سے زیادہ بہت چھوٹا ہے ، اور 100 فیصد رجسٹر کا پرنٹ کی کوئی اوور پرنٹ غلطی دراصل نہیں ہے۔ میڈیم اوور پرنٹ غلطی کی ظاہری شکل پر زیادہ تر پرنٹ میں۔ لہذا ، جب تک اوور پرنٹ کی غلطی عام تقسیم کو پورا نہیں کرتی ہے ، آپ پرنٹ کی اوور پرنٹ درستگی کا اندازہ کرنے کے لئے عام تقسیم کے قانون کا استعمال کرسکتے ہیں۔

یہ تجرباتی طور پر یہ ظاہر کیا گیا ہے کہ تناسب مندرجہ ذیل طور پر تقسیم کیا جاتا ہے ، جسے سنگل ، ڈبل اور ٹرپل غلطیوں کے ذریعہ درجہ بندی کیا جاتا ہے۔

± 1σ رینج میں غلطیوں کی اصل تعداد 68.26 فیصد ہے۔

± 2σ رینج میں غلطیوں کی اصل تعداد 95.45 فیصد ہے۔

± 3σ رینج میں غلطیوں کی اصل تعداد 99.73 فیصد ہے۔

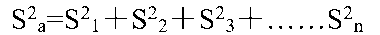

اگر آپ کو دو سے زیادہ اوور پرنٹ غلطی کے عوامل کا سامنا کرنا پڑتا ہے تو ، ہر اوور پرنٹ کی غلطی کو معمول کی تقسیم سمجھا جاتا ہے ، اور انہیں ایک نئی عام تقسیم پیدا کرنے کے لئے مل کر شامل کیا جاتا ہے ، اس نئی عام تقسیم میں ایک نئی معیاری غلطی ہوتی ہے ، جس کا حساب درج ذیل فارمولے میں کیا جاسکتا ہے۔

جہاں SA نئی معمول کی تقسیم اور S1 ، S2 ، ...... کی نئی معیاری غلطی ہے ، انفرادی عام تقسیم کی معیاری غلطیاں ہیں۔

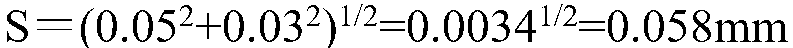

اگر کسی پرنٹنگ مشین کی تسلسل کی غلطی 0.03 ملی میٹر اور ٹرانسمیشن کی غلطی 0.03 ملی میٹر ہے تو ، اوور پرنٹ کی غلطی ہونی چاہئے:

1.3 پرنٹنگ مشین کی اوور پرنٹ غلطی

پرنٹنگ مشین کی اوور پرنٹ غلطی ، بنیادی طور پر تجدید کی غلطی اور کاغذی ٹرانسمیشن کی خرابی سے۔

طویل عرصے تک پیداواری مشق کے بعد لوگ کہ 0.03 ~ 0.05 ملی میٹر کے کاغذی اوور پرنٹ کی غلطی کا تسلسل ، 0.02 ~ 0.03 ملی میٹر کی کاغذی غلطی۔ یہ بھی تجویز کیا گیا ہے کہ طباعت شدہ شیٹوں میں سے 98 فیصد ، جب 0.02 ملی میٹر کے کاغذی اوور پرنٹ غلطی کے تسلسل ، 0.01 ملی میٹر کے کاغذی اوور پرنٹ کی غلطی کو اعلی معیار کے ٹھیک میش پرنٹ سے چھپایا جاسکتا ہے۔ لہذا ، پرنٹنگ مشین کی درستگی کو بڑھانا ضروری ہے تو ، لاگت میں بہت زیادہ اضافہ ہوگا۔ اس لئے عام طور پر حد سے زیادہ حد سے زیادہ حد سے زیادہ حد سے زیادہ حد تک اضافہ ہوگا۔ تباہ کن حد سے زیادہ حد سے زیادہ حد سے زیادہ حد تک اضافہ ہوگا۔ پرنٹ اوور پرنٹ کی غلطی حاصل کرنے کے لئے پرنٹنگ مشینیں ایک جیسی نہیں ہیں۔

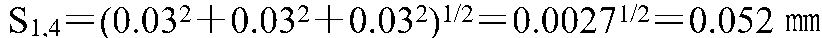

چار رنگ کے آفسیٹ پریسوں کے ساتھ رنگین پرنٹنگ ، کاغذ کی تجدید کے بعد ہی ، کاغذ کی پوزیشن میں موجود شبیہہ پہلے رنگ کے بعد ، دوسرے کئی رنگ ایک جیسے ہیں۔ لیکن مختلف پرنٹنگ یونٹوں کے مابین ٹرانسمیشن کے عمل میں کاغذ ایک جیسے ہیں ، آپ کو عام طور پر تقسیم کرنے کی غلطی کا مجموعہ ہوتا ہے۔ اصل اوور پرنٹ غلطی کے درمیان شیٹ پر پہلا رنگ اور چوتھا رنگ ، یعنی

اوور پرنٹ کی غلطی پرنٹنگ ، کیا اصل پیداوار میں اوور پرنٹ غلطی جمع کرنے میں مختلف عملوں کی پرنٹنگ پنروتپادن ہے ، اصل پیداوار میں ، پرنٹنگ کے معیار کو بہتر بنانے کے لئے ، اکثر چھپائی کی رفتار کو کم کرنے کے لئے ، جو کاغذ یا مشین کی وجہ سے ہونے والی غلطی کو کم کرسکتا ہے۔

1.4 پوزیشننگ نمبر

پرنٹنگ کا عمل ، وجوہات کی حد سے زیادہ پرنٹ غلطی کی وجہ پیچیدہ ہے ، اور اسی وجہ سے کارکردگی کی شکل ایک جیسی نہیں ہے۔ مثال کے طور پر: مثال کے طور پر:

1 ، لائن ڈرائنگ اوور پرنٹنگ کے درمیان تصاویر موجود ہیں۔

2. سیاہی کے مختلف رنگوں کے مابین زیادہ طباعت کی اجازت نہیں ہے۔

3. فیلڈ حصے کی زیادہ سے زیادہ طباعت کی اجازت نہیں ہے۔

4. ڈاٹ یا ٹھیک لائن حصے کی زیادہ پرنٹنگ کی اجازت نہیں ہے۔

5 ، اوور پرنٹ کے سامنے اور ریورس سائیڈ کی وجہ سے تصویری نقل مکانی کی وجہ سے سامنے اور ریورس سائیڈ کی اجازت نہیں ہے۔

6 ، اوور پرنٹنگ کی چھپی ہوئی چادروں کے سامنے اور پچھلے کے درمیان وقفہ کی اجازت نہیں ہے۔

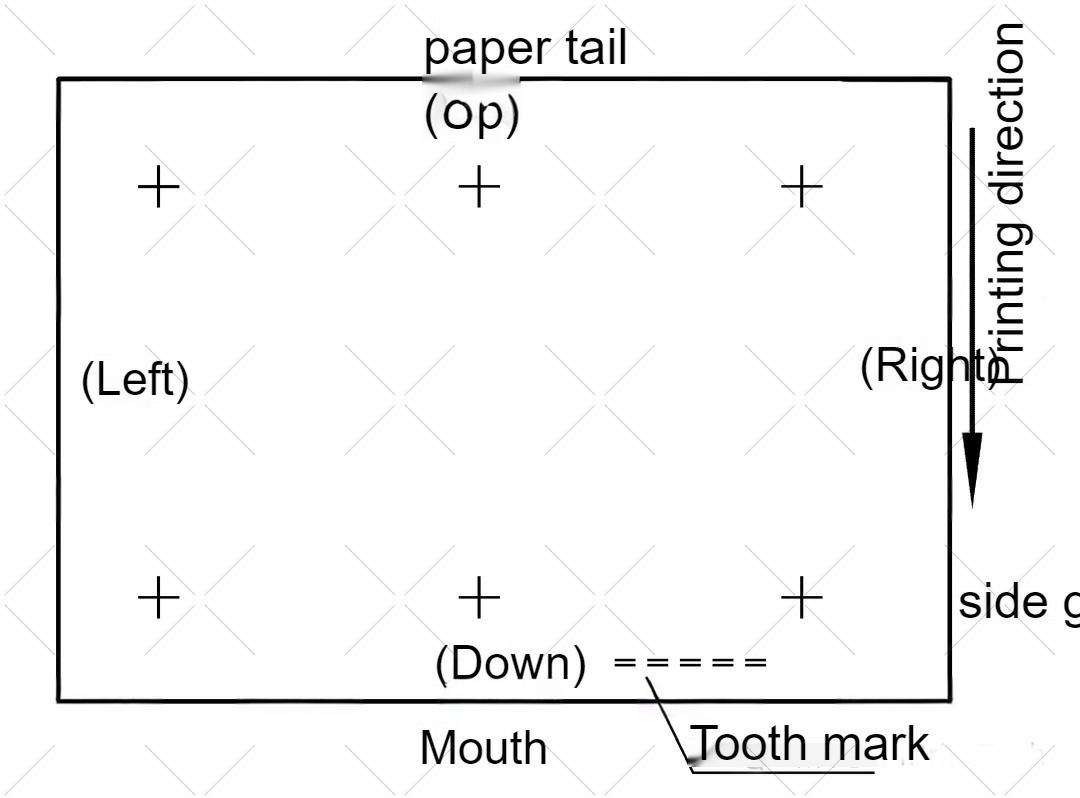

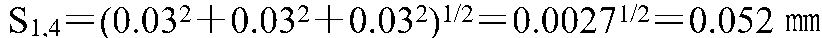

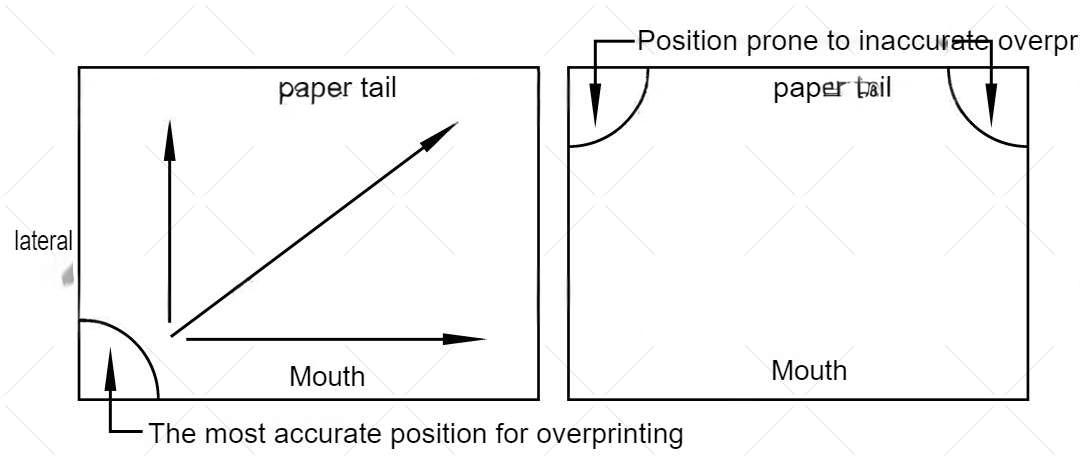

(1-2) شیٹ کے کچھ حصوں کے نشانات اور نام

اوور پرنٹنگ کی درستگی کی ڈگری کا تعین کرنے کے لئے ، عام طور پر کسی بھی وقت اوور پرنٹنگ میں ہونے والی تبدیلیوں کا پتہ لگانے کے لئے 'پوزیشننگ مارکنگ کا طریقہ ' کا استعمال کرتے ہوئے ، تاکہ پرنٹنگ آپریٹر اوور پرنٹنگ کی درستگی کو بہتر بنانے کے لئے بروقت اقدامات کرے۔

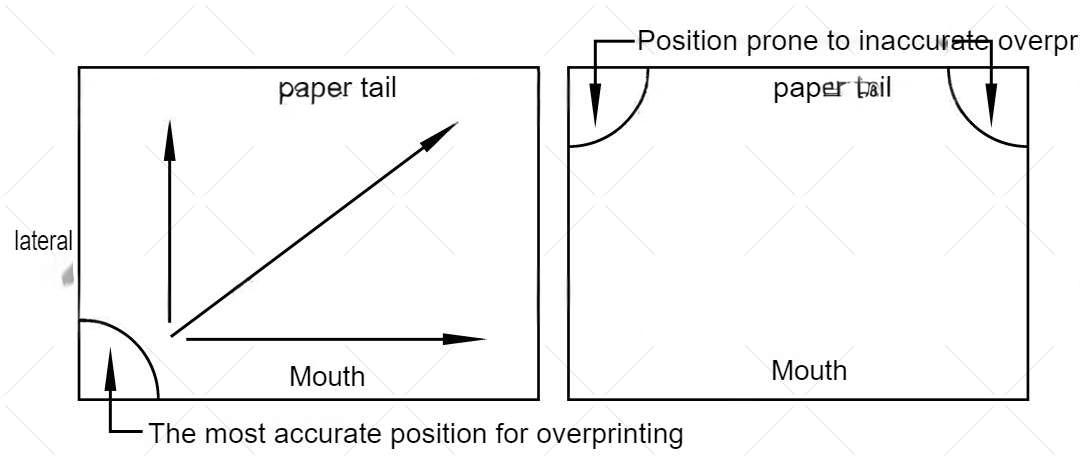

آفسیٹ پرنٹنگ کا عمل ، 'کراس ہیر مارکنگ کے طریقہ کار ' پوزیشننگ کا عمومی استعمال ، یہ کراس مارک ، پلیٹ کے چار کونوں اور نشان کے درمیانی حصے پر پلیٹ میکنگ میں ، جیسا کہ شکل 1-2 میں دکھایا گیا ہے ، جیسا کہ شکل 1-2 میں دکھایا گیا ہے ، اور اس کے ساتھ ساتھ کاغذ کے کنارے پرنٹ کرنے کے بعد ، کٹ آف یا دائیں طرف سے پرنٹنگ کے ساتھ ، آپ کثیر رنگ کی پرنٹنگ ، مختلف رنگوں سے عبور کرسکتے ہیں تاکہ مختلف رنگوں کی ڈگری کی نشاندہی کی جاسکے ، آپ مختلف رنگوں کی ڈگری سے عبور کر سکتے ہیں جس کی ڈگری کی ڈگری کی نشاندہی کی جاسکتی ہے جس کی وجہ سے رنگ کی ڈگری حاصل کی جاسکتی ہے جس کی ڈگری کی ڈگری کی نشاندہی کی جاسکتی ہے جس کی ڈگری کی ڈگری کی نشاندہی کی جاسکتی ہے جس کی وجہ سے رنگوں کی ڈگری حاصل کی جاسکتی ہے جس کی ڈگری کی ڈگری کی نشاندہی کی جاسکتی ہے۔ اس کے ساتھ ساتھ اوور پرنٹ کی صورتحال کی اخترن اور دیگر سمتیں۔

جب پرنٹنگ کرتے ہیں تو ، سبسٹریٹ کو گریپر سے پکڑ لیا جاتا ہے۔ گریپر کے ایک سرے کو 'گریپر ' کہا جاتا ہے اور دوسرے سرے کو 'دم ' یا 'ڈریگ ' کہا جاتا ہے۔ گریپر کے دانت کو زیادہ سے زیادہ طاقت کے ساتھ استعمال کیا جاتا ہے ، لہذا آپ کو کاغذ بھیجنے کے لئے زیادہ سے زیادہ طاقت کے ساتھ استعمال کیا جاتا ہے ، لہذا آپ کو اس بات کی نشاندہی کی جاسکتی ہے کہ خاص طور پر کوٹنگ پیپر پر واضح سراغ لگے گا ، اس سراغ کا استعمال چھوڑ دیا جائے گا ، اس سراغ کا استعمال چھوڑ دے گا ، خاص طور پر کوٹنگ پیپر پر واضح نشانات کو چھوڑ دیا جائے گا۔ کاغذ کے اختتام کے بیشتر دو کونوں میں پائے جاتے ہیں ، جیسے شکل 1-3 دائیں۔

پریس پر کاغذ کی پوزیشننگ کا تعین فرنٹ بیک سمت پوزیشن کے لئے فرنٹ اسٹاپ گیج اور بائیں دائیں سمت پوزیشن کے لئے سائیڈ اسٹاپ گیج کے ذریعہ کیا جاتا ہے۔

اگر بائیں اور دائیں سمتوں میں غلط فہمی ہے تو ، شدید پہلو لامحالہ سائیڈ اسٹاپ گیج کے برعکس حصہ ہے۔

(1-3) شیٹ اوور پرنٹ کی حالت

جب کراس مارک کا استعمال کرتے ہوئے اوور پرنٹنگ کی درستگی کا تعین کرتے وقت ، پرنٹنگ رنگ کی ترتیب کی وضاحت کرنا ضروری ہے۔ اس کے ساتھ ہی ، غلط حد سے زیادہ طباعت کی وجوہات کا تجزیہ کرنا ، یا مخالف نتیجہ اخذ کرنا ممکن نہیں ہوگا۔ نام نہاد سنکچن کے تجزیے یا ذیلی مادے کی لمبائی کے درمیان ، پرنٹنگ پلیٹ کا سائز اور سبسٹریٹ مواد کا سائز اور سبسٹریٹ مواد کا سائز اور سبسٹریٹ مواد کا سائز اور سبسٹریٹ مٹیریل کا سائز اور سبسٹریٹ مٹیریل کا سائز اور سبسٹریٹ مٹیریل کا سائز اور سبسٹریٹ مٹیریل کا سائز اور سبسٹریٹ مٹیریل کا سائز اور سبسٹریٹ مٹیریل کا سائز اور سبسٹریٹ مواد کا سائز نسبتا توسیع اور سنکچن۔